La première fois que j'ai navigué

au parc à huîtres entre Leucate et Port-Leucate, j'ai rencontré le problème

des algues. Le bord d'attaque de mon aileron étant trop vertical, les algues

se prenaient dedans et ne glissaient pas : au bout de 10 m la planche était

incontrôlable.

Heureusement, Raymond, un planchiste retraité bien connu au parc à huîtres

(il vient avec son matos dans une petite caravane Eriba), m'a prêté un de

ses ailerons qu'il avait fabriqué pour que je puisse naviguer pendant mon

séjour.

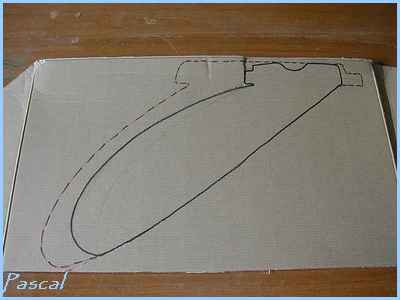

A mon départ, j'ai repris le gabarit de son aileron pour faire le même pour

ma Bic Astro-Rock.

L'année suivante, je naviguais avec "mon" aileron.

Bon, il commence à être pas mal usé par le sable!

Voyez la différence avec le gabarit !

Ayant acheté d'occasion un custom

Haleakala équipé d'un aileron de vague, j'ai du en refaire un autre, le prix

du neuf étant à mon goût beaucoup trop prohibitif.

Fibre de verre tissé, 290g/m² (marque Sintofer)

J'ai reproduit je crois 17 fois le patron

Une bonne paire de ciseaux est indispensable pour une découpe franche

La résine polyester utilisée. Si elle n'est pas pré accélérée c'est mieux; vous comprendrez mieux ensuite.

Une fois le mélange composé il faut faire vite avant le durcissement de la résine.

On étale à la spatule .....

.....et on place une bande de fibre de verre tissé en prenant bien soin qu'il n'y ait pas de bulles d'air

Je me suis fait avoir : trop lent, et le ménage a pris! A ce moment, la boîte est intouchable tellement la réaction entre résine et durcisseur l'a rendu bouillante.

"Démoulage" : carton et bois tiennent encore bien, il va falloir gratter tout ça avant de commencer le ponçage.

Ce travail se fait obligatoirement dehors avec un masque et des lunettes

Autre partie importante à réaliser : celle qui rentre dans le boîtier. Une parfaite symétrie est insipensable au bon fonctionnement de l'aileron.

Il faut essayer régulièrement le boîtier pour le faire rentrer au plus juste, puis marquer les endroits où seront percés les trous.

Les trous sont percés

Le boîtier est installé; on peut le coller si on le désire.

Une fois installé sur la planche